Bollfilter

- Filter

- Membranen

- Anwendungen

- Erneuerbare Energie

- Schutz von Wassersystemen

shutterstock

shutterstock- Wasserfiltration bei der Bewässerung

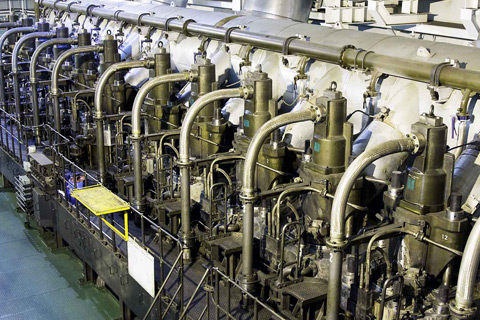

- Ballastwassersysteme

Adobe Stock

Adobe Stock - Abgasreinigungssysteme

iStock

iStock - Offshore-Wasserinjektionssysteme

shutterstock

shutterstock - Speicher- und Rückvergasungsanlagen (FSRU)

shutterstock

shutterstock - UV-Systeme in Wellboats

shutterstock

shutterstock - Abwasserbehandlungsanlagen

shutterstock

shutterstock - Trinkwasseranlagen

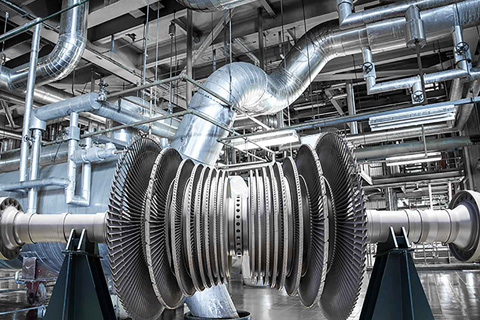

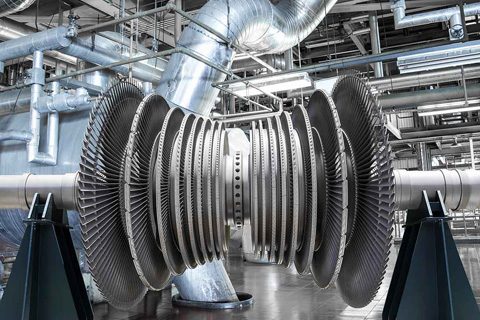

Getty Images

Getty Images - Dampfturbinen

shutterstock

shutterstock - Schneemaschinen

![[Translate to German:] Ski slope- artificial snow](/fileadmin/content2020/page-images/applications/anwendungen-schneemaschine-480x320px.jpg) Fotolia

Fotolia - Entsalzungsanlagen

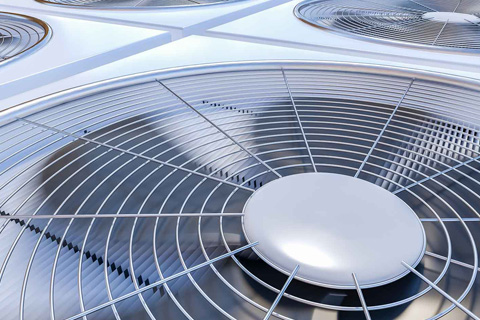

- Heizungs-, Lüftungs-, Klimaanlagen (HVAC)

shutterstock

shutterstock - Stahlwerk

Getty Images

Getty Images - Zellstoff und Papier

- Wasserfiltration bei der Bewässerung

- Schutz von Motoren

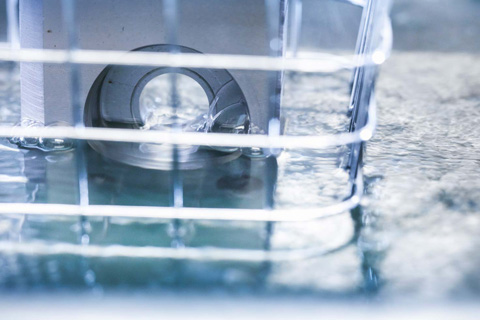

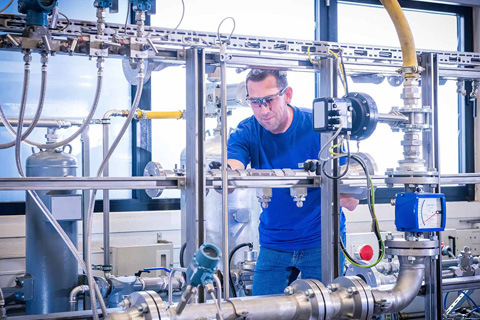

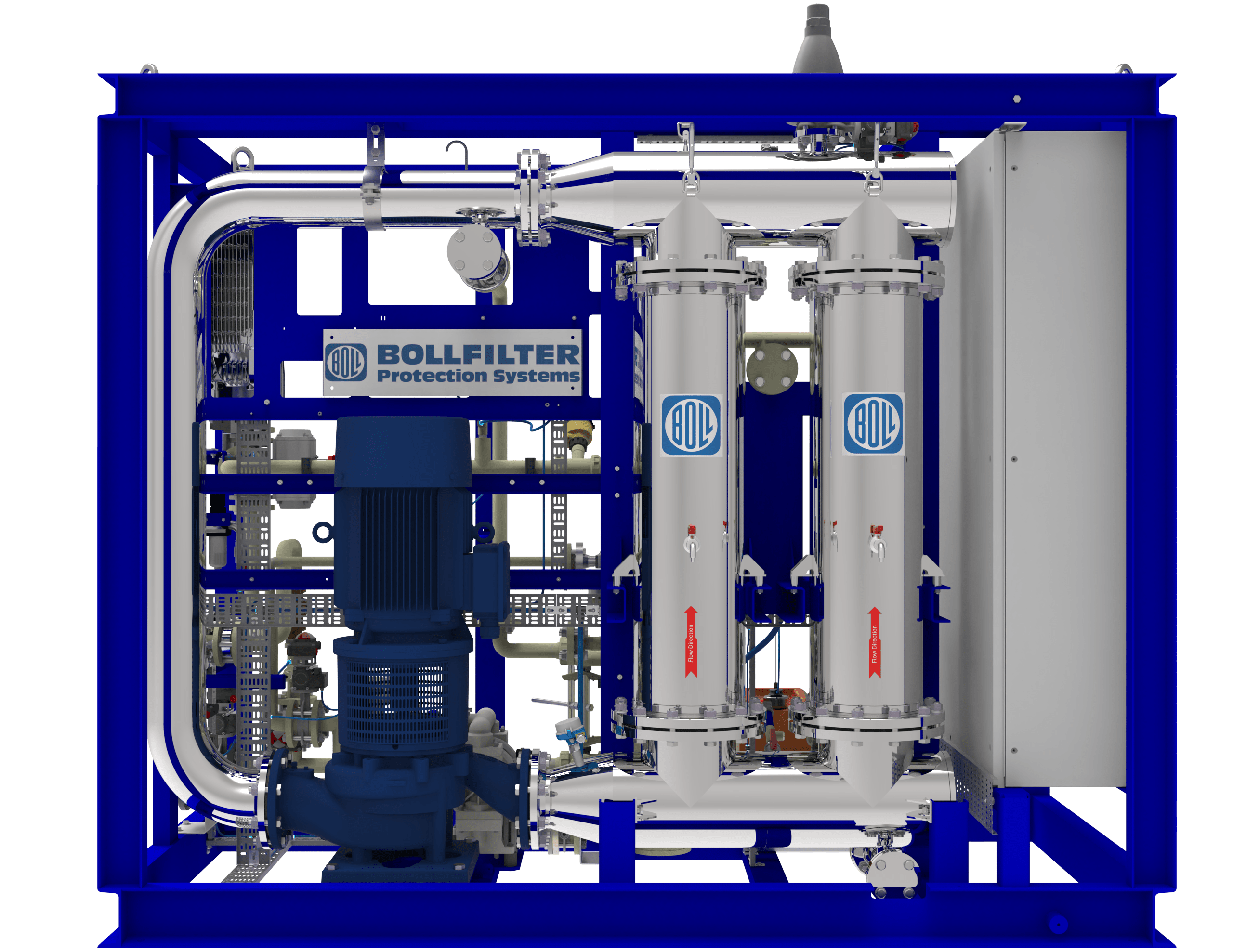

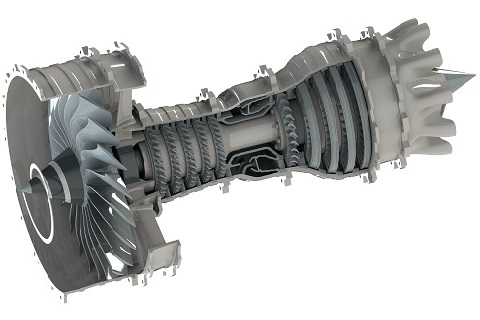

- Schutz von Kompressoren & Turbinen

- Schutz von Flotten

![[Translate to Deutsch:]](/fileadmin/user_upload/Boll_Defense.png)

- Schutz von Bearbeitungs- & Reinigungssystemen

shutterstock

shutterstock- Flaschenwaschmaschinen

- Kistenwaschanlagen

- Tunnelpasteure

Getty Images

Getty Images - Teilewaschanlagen

Getty Images

Getty Images - Werkzeugmaschinen

Fotolia

Fotolia - Kesselspeisewasserpumpe in Kraftwerken

shutterstock

shutterstock - Wärmebehandlung

shutterstock

shutterstock - Pelletieranlagen

shutterstock

shutterstock

- Flaschenwaschmaschinen

- Erneuerbare Energie

- Service

- Inbetriebnahme

- Wartung

- Ersatzteile

- Filterelemente

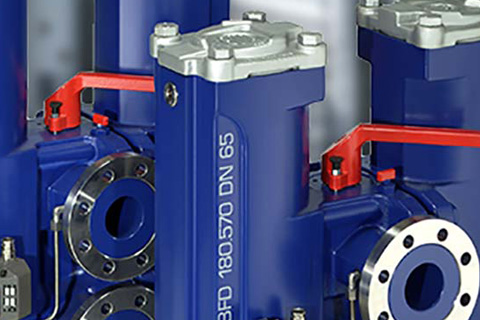

BOLL & KIRCH

BOLL & KIRCH - Zubehör

BOLL & KIRCH

BOLL & KIRCH - Reinigungsgeräte für Industriefilter

- Filterelemente

- Unternehmen

- Karriere

- Leitbild Unternehmensphilosophie

Adobe Stock

Adobe Stock - Unternehmerische Verantwortung

- Forschung & Entwicklung

BOLL & KIRCH

BOLL & KIRCH - Qualitätsmanagement

BOLL & KIRCH

BOLL & KIRCH - Unternehmensgeschichte

- Kontakt

- Information

Suche anzeigen

x

![[Translate to Deutsch:]](/fileadmin/content/Membranes/SiCPM-6860-DO-T-555-FilterModule_spacing_normal.4-min.png)

![[Translate to Deutsch:]](/fileadmin/_processed_/8/d/csm_Boll_Defense_4e87f66c60.png)

![[Translate to German:] Foundations](/fileadmin/_processed_/9/4/csm_Wissenschaften_192e221b8c.png)

![[Translate to German:] Jörn Grotepaß | BOLLFILTER [Translate to German:] Jörn Grotepaß, Head of Business Unit Compressors & Turbines Boll & Kirch Filterbau GmbH](/fileadmin/_processed_/e/d/csm_Jo__rn_Grotepass_dc13c6d58d.jpg)